OES 优势:金属精密质量控制,精度 无可匹敌

为何 OES 至关重要,却常常被低估?

那么,OES 能为企业带来什么?难道这只是满足审核要求的工具?还只是一台出具“检测报告”,满足客户特定需求的仪器?亦或是向铸件买家推销时,听起来“高端大气”的噱头?难道它的作用仅限于牌号核验?为何不直接使用更简便的手持式 XRF 取而代之?即便不是绝大多数,但也有不少企业将 OES 误解成“昂贵的质量控制工具”,认为它只会增加成本,仅用于满足特定买家或认证机构的要求。 an

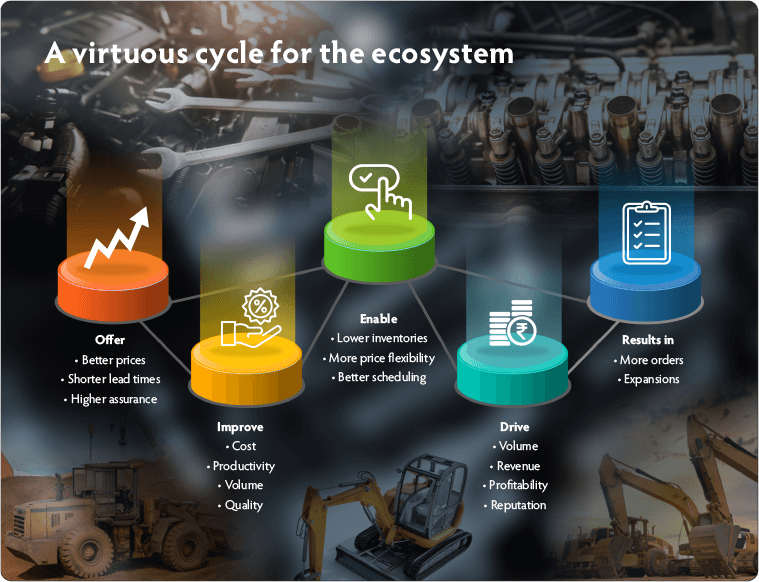

但事实恰恰相反。一台性能强大的 OES,若能合理运用,每年可为企业节省数百万资金,而这也能直接转化为利润。不仅如此,性能强大的 OES 还能对所有利润驱动因素产生积极影响,包括营收、材料成本、生产效率与盈利能力,最终推动毛利率与净利率双向提升。

要理解 OES 为何能创造这些价值,首先需明确“质量”的真正含义,或许对某些企业而言,还需改变组织内部对“质量”的固有认知。

质量是投资,而非成本

回顾历史,20 世纪早期至中期,许多组织都曾误将质量部门视为单纯的“成本中心”,只因它无法直接带来可见的收入流。然而,自 20 世纪下半叶以来,随着更完善的分析方法与基准出现,有一点已经非常明确:质量管理能为企业带来两大明确优势:

- 重视质量投资的企业,数十年来能持续实现更高营收、更高利润率 (EBITDA), 与更高企业价值。

- 这类企业的存续能力将更强 —— 重视质量投资的企业,在经济周期波动中存活的概率是其他企业的 5 至 8 X。

这类企业不仅享有更好的品牌声誉,还能实现更高营收;而且看似反直觉的是,它们的单位成本反而更低,这一规律放之四海而皆准,无一例外。以汽车行业为例,质量管控几乎是必不可少的环节 —— 因为质量问题不仅会造成高昂的成本与棘手问题,更可能引发灾难性后果,包括人员伤亡、法律诉讼,当然还有严重的声誉损失,以及随之而来的客户信任流失、市场形象受损与市场份额下滑。因此,市场参与者无一例外都要求最高质量标准,也就不足为奇,而唯有那些执行最严苛标准的企业,才能实现长期生存与盈利。

即便在人们通常认为质量与价格并非紧密相关的大宗商品市场(如铸造、锻造厂等),高质量企业的利润依然更高,因为它们的整体成本结构更低。这一点从对规模领先、实力顶尖企业的简单实证观察中也能明确看出。这些企业无一例外都拥有更高的利润,同时在质量投入上也处于最高水准。因此,企业领导团队需要思考的问题并非“是否要在质量上投资”,而是“应投资哪些工具”以及“如何借助这些工具推动盈利能力”。

金属行业的质量需求

企业一旦生产出缺陷材料,即便未能及时察觉,已经实际产生了损失。这些材料要么需重新熔炼,重新铸造,要么报废处理,但必须还需要重新组织生产流程。因此,该批次产品的能源、人力、运营成本及所有其他成本都会翻倍。这种损失虽非显性可见,但只要深入剖析成本结构,就能发现切实存在。因此,随着企业规模扩大,必须将重心转向彻底杜绝或至少大幅降低缺陷产品的产生概率。这是一种根本性的范式转变。

而这需要建立更完善的流程,同时也需高度重视过程检测。若能在缺陷产生时及时发现潜在问题,就能立即在现场加以纠正,避免其在后续流程中占用更多资金成本,最终确保每一件成品都能通过最终质量检测 (FQC)。这才是提升“一次合格率”(FTR) 的关键所在。

如今,从质量管理角度来看,金属生产或铸造企业必须解决的核心问题包括:

- 确保金属/合金成分符合目标区间

- 确保不存在会导致最终产品出现气孔等严重质量缺陷的元素(如氢元素)

不仅需要检测这些元素,更需在不同生产阶段进行检测,以确保尽早发现并纠正任何问题。核心检测节点如下:

原材料检测

该阶段需检测投入熔炼的所有物料成分,这有助于精准掌握投入物料的情况,进而帮助计算出实现目标产出的理想配比。

铸造前的过程检测

这需要在金属/合金仍处于熔融状态时(铸造前)进行检测,确保熔体符合目标成分要求。这样就能有效避免最终产品因成分问题而被拒收。

最终铸件检测

这是对最终产品进行检测,检测结果将写入供客户评估的“检测报告”(TC) 中。若前两项检测执行到位,这项检测仅作为“验证环节”,而非最关键或唯一的检测节点。

显然,上述每个阶段都必须进行检测 —— 光学发射光谱仪 (OES) 凭借检测速度快、准确度高与精密度优,且几乎不增加时间、成本以及人力资源消耗,已成为应用广泛的最优解决方案。

光谱仪 (OES) 检测 —— 核心功能

OES 的核心功能就是以重量百分比的形式测定材料的元素成分。根据 OES 机型及检测金属的不同,都可在 10 至 25 秒内输出极具准确度、精密度以及精细化的结果。这一核心功能极具价值,用户可据此做出后续决策。采购原材料时,用户可据此确定或评估采购价格。该检测结果还可用于计算投料配比。在过程检测阶段,熔炼工程师能根据这些结果判断出是否可铸造熔体,或是否需调整成分来挽救熔体。当然,在最终质量检测阶段,这些结果可生成 TC,证明产品通过“质量检测”。

光谱仪 —— 检测熔体中的气态元素

尽管 OES 能解决锻造厂与铸造厂与面临的绝大多数问题,但铁基和铝基行业有一项典型的核心检测需求 —— 检测熔体中的气态元素。氮 (N) 通常是铁基用户首先想到的气体元素。鉴于如今 OES 已能提供完美的氮元素检测方案,我们可以进一步探讨。Metal Power 目前所有 OES 机型均具备氮元素检测功能,包括入门级机型!

能否检测氧元素?

在钢铁与铜行业中,氧 (O) 含量始终是重点关注指标。部分牌号的铜(尤其是 ETP 铜)需添加氧作为合金元素,而所有牌号的纯铜。当然还包括所有牌号的钢铁均需将氧含量降至最低。在高端生产中,另一种关键气态元素是氢 (H)。钢铁中若存在氢,会引发氢脆现象,进而导致产品报废。而 OES 均可精准检测两种元素。

例如:检测铁金属中的氧元素

在铁金属中,通常需要将氧含量控制在 20ppm(百万分之一)以下,即 0.0020%(部分应用场景甚至要求将其控制在 10ppm 以下)。同样,纯铜中的氧含量也有严格标准:OF 铜需低于 10ppm,OFE 铜则需低于 5ppm。过去,只有气体分析仪(燃烧法)才能达到这样的检测限。这类设备虽然性能良好,但成本高昂,且仅能测定 2–3 种气态元素,必须与可检测各类元素的 OES 配合使用。然而,在过去大约三年的时间里,这一局面已发生巨大转变。如今,像 Metavision-10008X 这样的 OES,对氧元素的检测精度可低至 1ppm(即 0.0001%)。这使得企业能大幅简化检测设备配置,降低资本投入与运营成本,当然也能缩短检测时间 —— 因为一次检测即可获取所需全部信息。

OES 的其他优点

正如前文所述,OES 还有一些经常被忽视的其他优点!如今,OES 已成为必备工具,原因是其技术已高度成熟,能提供一系列省时增效的功能,助力企业提升盈利能力。

节省昂贵的合金元素

对于每一种合金,其关键元素都有明确的目标含量范围。要使产品达到合格标准,其元素成分就必须处于目标范围内。因此,企业面临两种选择: 要么将成分控制在标准限值的临界边缘,要么预留安全余量。预留安全余量的思路虽看似稳妥,却需付出额外成本。若将 Ni(镍)、Cu(铜)、Ti(钛)等高价合金元素的含量维持在标准最低限值以上,会导致原材料成本大幅攀升!但这种额外的成本投入,并不能带来任何收益的增长。

因此,实现利润最大化的最佳做法是:在保证必要安全余量的前提下,尽可能贴近规定的最低含量,从而最大限度降低材料成本。要做到这一点,就必须在铸造前精准掌握熔体中这些元素的实际浓度!这正是光谱仪的用武之地。仅依靠过程控制无法实现全面管控,使用户不得不预留较大的误差余量。但 OES 可彻底解决这一问题。借助取样模具从熔体中提取样品后,仅需数秒即可完成检测,在金属仍处于熔融状态时就能获得高精准的分析结果。

若分析结果表明熔体成分配比正确,即可进行浇铸。若不合格,也能迅速调整,无需经历报废/或重熔流程。只有在实验室配备性能达标的光谱仪时,这种“提前调整”的能力才能得以实现。实验室光谱仪的分辨率越高,仪器就越能支持将成分精确地控制在极限边缘,无论所涉及的规格范围多么严苛。

在与客户的交流中了解到,大型钢铁厂借助光谱仪,每年可节省约 60-100 亿印度卢比(合约 800-1300 万美元)。但这一成本节省空间并非仅局限于大型钢铁厂。即便是小型铸铁厂,仅通过优化镍和铜的含量,每年也能节省 50–200 万印度卢比(合约 6.5–20 万美元)!由此可见,光谱仪的价值有多么巨大!

定价优势

Of course, there are added upsides in pricing! A buyer could set prices for scrap based on the composition of the incoming scrap. Stainless steel scrap, for instance, can vary widely in value based on the assessed Nickel content. Accurate testing could save/gain a buyer a lot of money, aside from simply helping him compute the input mix to achieve targeted outputs. There is a similar impact on the selling price of alloys like brass. In short, an OES can help unlock price advantages in both Purchase and Sales.

Ability to get more orders and customers

当然,光谱仪还具有额外的定价优势!买方可根据进厂废金属的成分来定价。以不锈钢废钢为例,其价值可因镍含量的评估差异而大相径庭。精准的检测不仅能帮助买方节省/赚取大量资金,还能准确计算出投料配比,从而实现目标产出。这同样适用于黄铜等合金的销售定价。简而言之,OES 可在采购与销售两端同时解锁价格优势。赢得更多订单与客户 如今,大多数精明的买方都会先明确自身所需的质量标准,再评估商业条款,只会在达到质量门槛的供应商中,进一步比较价格!与此同时,买方的质量要求也愈发严苛。不仅涵盖材料特性与成分,还包括供应商的生产流程、内部质量体系、以及配套的设备设施。我们发现,客户面临的一项日益普遍的需求就是配备一台企业自有 OES。例如,汽车行业龙头企业,以及航空航天、航空、铁路、军工等领域的买方,常会将配备 OES 作为合作前提。

在这种情况下,光谱仪已不再仅仅是质量管理工具,更成为企业与优质、精明买方合作的基本条件。

系统生产效率的跃升

生产效率的定义通常是“单位投入(人力、设备或资金)对应的可用或可售产出”。在金属行业,单位产品的毛利极为微薄。这意味着企业若想提升利润,必须聚焦于优化生产效率 —— 在不增加资本投入的前提下,通过现有资源产出更多可售产品。要大幅提升生产效率,最简单的做法就是减少内部各环节的返工,同时降低产品报废与退货率。

这可以释放设备与人力产能,用于新批次生产,从而在不额外增加成本(原材料成本除外)的情况下提高产能。因此,仅通过减少一次重熔,就能额外多生产一批产品,而这批次的额外成本仅为原材料本身。返工或重复作业的另一种常见情形,是需用多台设备检测同一份样品!例如,部分企业不得不使用一台设备检测气态元素浓度,用另一台设备分析夹杂物(可溶/不可溶分析),若需检测超细线材或超薄箔材,可能还得动用第四台设备。如今,利用最先进的 OES —— 如 Metavision-10008X —— 可在同一台仪器上完成上述所有样品的检测!这不仅能大幅削减资本开支,还能显著提升生产效率,因为所有检测均在同一设备上完成,无需搬移样品,也避免了人力与工序的重复浪费。

当然,减少返工与退货还能为企业带来另一项优势,那就是改善市场声誉,因为每次退货都会损害声誉,反之,若让买家确信企业每一批次产品都完全符合买方订单要求及自身承诺,企业声誉将会迅速攀升。而良好的声誉又会进一步推动利润与收入增长,形成良性循环。

光谱仪对研发的作用

光谱仪同样是金属行业企业研发团队不可或缺的工具。研发团队通常聚焦于研发能提升金属质量的新型合金,在保持质量不变的前提下降低成本,或者对本应正常却出现故障的零部件进行失效分析。此外,若研发团队能够在极低含量下对大量元素进行监测,便能研究并优化不同牌号金属的回收率。随着产量提升,这一能力的重要性也与日俱增。

同时也对降低原材料成本起到关键作用。要实现这些目标,就需要一台几乎能检测所有元素且能覆盖任意浓度范围的 OES。如今,像 Metavision-10008X 这样的顶级光谱仪,对多种元素的检测限可低至亚 ppm 级别(约 0.00001%),同时兼具极高的准确度、精密度与稳定性。无论是研究元素含量微小变化的影响、开发微合金、研制满足新需求的新型合金及工艺,还是进行失效分析,这些 OES 都是研发人员的必备工具。

对 OEM 及其供应商的益处

在众多行业中,企业在从原材料采购到零部件、组件、各类铸件、配件及子配件的整个供应链中,都存在高度的“供应商依赖”。若供应商群体能配备合适的光谱仪,OEM 与供应商双方都能从中受益。具体包括:

- 为 OEM 提供更可靠的零部件质量保障,为供应商降低产品拒收率

- 缩短 OEM 的交货周期/减少安全库存,同时降低供应商的库存持有时间

- 让所有相关方共享整体成本下降带来的价格优势

尽管如此,除关键/高重要性零部件或材料的供应商外,大多数供应商似乎仍不愿配备内部专属光谱仪;而且买方也未将其列为强制要求,认为质量合格的仪器成本过高,中小供应商难以承担。然而,这一顾虑早已不复存在。

如今,高品质 OES 的价格已低至 1.5 万美元以下,足以满足绝大多数供应商的质量需求。以 Metal Power 为代表的企业,正为供应商提供兼具高品质与高性价比的解决方案,可检测铅、锌、铈、砷、镉等所有关键元素,以及低含量的碳、硫、磷、硼,甚至氮元素。

总结

综上,OES 能为组织带来的价值远不止材料检测。一次到位的金属检测能对企业每一个运营层面的利润驱动因素产生积极影响。要释放这些价值,关键在于了解产品的潜能,进而投资最完美的解决方案。