Perfil del cliente

El cliente es la división de fundición de uno de los principales fabricantes de automóviles de la India, que produce piezas fundidas de hierro fundido y hierro dúctil/SG de importancia crítica para líneas de vehículos tanto de pasajeros como comerciales. La fundición también gestiona el análisis de los aceros de aleación, abarcando tanto las materias primas entrantes como las piezas de uso final suministradas por el proveedor.

Esta división funciona a una escala en la que cada molde importa, tanto en términos de calidad como de mantenimiento de las líneas de producción sin interrupciones.

Requisito del cliente

El cliente necesitaba un Espectrómetro de Emisiones Ópticas (OES) que pudiera:

- Ofrecer una precisión absoluta en hierro fundido, hierro dúctil/SG y aceros.

- Medir de forma fiable el nitrógeno, especialmente en hierro fundido y aceros, para garantizar la integridad de la fundición.

- Operar 24×7 sin compromiso, a la altura de las demandas de producción.

- Maximizar la productividad y el tiempo de actividad, ya que cualquier retraso en el laboratorio ralentiza directamente la producción de la fundición.

Retos enfrentados

A pesar de un equipo altamente capacitado y de procesos robustos, la fundición se enfrentó a tres retos recurrentes:

-

Cobertura de grado amplio

– probar múltiples bases significaba que el OES tenía que manejar complejas transiciones del acero al hierro CI/SG sin perder precisión, donde el bajo carbono y el alto carbono pueden crear efectos de memoria.

-

Requisitos de nitrógeno

– La precisión a niveles de ppm de un solo dígito era crítica, pero la mayoría de los sistemas tenían dificultades con los entornos de producción.

-

Tiempo de inactividad y mantenimiento

– en un entorno de producción continua, el tiempo perdido en la recalibración, la limpieza de la cámara o la estabilización del sistema tuvieron un impacto directo en la productividad.

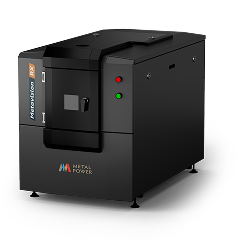

La solución de Metal Power Analytical

Metal Power utilizó el Metavision-1008i3, que se configuró para abordar cada una de estas necesidades directamente:

- Completar programas de bases ferrosas que abarcaban todos los hierros fundidos y aceros de interés.

- Detectar nitrógeno hasta 8 ppm, lo que garantizó el cumplimiento constante de las normas mecánicas y metalúrgicas.

- Estandarizar inteligentemente una sola muestra, lo que redujo el tiempo de recalibración de 30 minutos a solo 5 minutos.

Una nueva filosofía del diseño: Cámara de chispas + óptica

Lo que marcó la diferencia fue la nueva cámara de chispas, combinada con una óptica herméticamente sellada y un sistema interno de purificación de argón de múltiples etapas para la óptica, un diseño creado no solo para garantizar la precisión, sino también para mejorar la productividad y la estabilidad, lo que ofrece una estabilización rápida y un entorno óptico ultrapuro.

Repurificación de argón incorporada

- Garantiza la eliminación de oxígeno, humedad e hidrocarburos.

- Mantiene el argón en la óptica DUV sellado y repurificado hasta alcanzar una pureza del 99,9999 %.

- Garantiza tiempos de estabilización cortos y una estabilidad óptica inquebrantable, incluso en uso continuo las 24 horas del día, los 7 días de la semana.

Ventajas de la cámara de chispas

- Un 40 % más de estabilidad plasmática para obtener resultados coherentes.

- Reducción del 30 % en el hollín, con eliminación automática del hollín que reduce la frecuencia de mantenimiento/limpieza.

- Rotación de la abrazadera de 180° para cambios rápidos de muestra.

- Tornillos de liberación rápida para un cambio rápido de la placa base y una limpieza más rápida de la cámara de chispas.

- Acomoda todos los tamaños y formas de las muestras (requerido para su análisis de chatarra), mejorando la flexibilidad del flujo de trabajo.

Ergonomía y mantenimiento del operador

- Herramienta de diagnóstico integrada que supervisa la salud del sistema y señala los problemas antes de que afecten al rendimiento.

- Una muestra Smart ETS permite la recalibración en tan solo 5 minutos.

- Requerimiento mínimo de la herramienta y cambios de consumo rápidos.

- 30 % menos tiempo de inactividad para el mantenimiento, debido al acceso modular.

Resultados y beneficios

Desde su instalación, el Metavision-1008i3 ha estado funcionando sin parar, 24×7, lo que permite a la fundición alcanzar una productividad sin igual con las nuevas estandarizaciones de un solo ejemplo de Smart TAGPAIRART, un tiempo de inactividad mínimo y pruebas ininterrumpidas. Ha proporcionado confianza en los resultados de nitrógeno, lo cual es fundamental para el hierro fundido y los aceros, al tiempo que garantiza una estabilidad óptica excepcional gracias a su óptica de baja temperatura herméticamente sellada y refrigerada de Peltier. Los operadores también se benefician de una experiencia mucho más fácil de usar con el último software Analista 10.0 que incluye diagnósticos predictivos.

En conjunto, estos factores han dado lugar a una alineación fluida de la producción, eliminando los retrasos entre el laboratorio y la planta de producción.

Antes o después: Impacto a la vista

Aspecto

|

Antes

|

Después de Metavision-1008i3

|

Tiempo de normalización

|

~30 minutos, varias muestras | 5 minutos, muestra única |

Limpieza de hollín |

Limpieza manual frecuente | Reducción del 30 % + eliminación automática del hollín |

Productividad |

Interrupciones | Funcionamiento ininterrumpido 24×7 |

Conclusión

Al combinar un rendimiento analítico de alta gama con una cámara de chispas rediseñada radicalmente y un sistema óptico avanzado, Metavision-1008i3 proporcionó a la fundición las herramientas que necesitaba para equilibrar calidad, velocidad y productividad. El sistema convirtió al laboratorio en un verdadero facilitador de la producción, lo que garantiza que las piezas de fundición cumplen con los más altos estándares y, al mismo tiempo, mantiene la producción ininterrumpida.

Este caso demuestra cómo una mezcla reflexiva de tecnología y filosofía de diseño puede resolver no sólo problemas técnicos, sino también el reto empresarial más grande de mantener operaciones continuas en un entorno automotriz de alta presión.