Ventajas del OES: Control de calidad de precisión para metales que ofrece una exactitud inigualable

¿Por qué un OES es tan importante y a la vez tan poco valorado?

¿Cómo puede influir un OES en su organización? ¿Es únicamente una herramienta necesaria para cumplir los requisitos de inspección? ¿Es simplemente un instrumento que proporciona un Certificado de Prueba que podría cumplir con las necesidades del cliente? ¿O es simplemente algo que suena bonito al venderle a un cliente de este sector? ¿No es lo único que hace, además de comprobar las calificaciones? ¿Por qué no utilizar un simple FRX portátil? Varias, o casi todas las empresas conciben errónneamente al OES como una simple herramienta de control de calidad cara que incrementa los gastos y solo se utiliza para satisfacer las exigencias de compradores específicos o agencias de certificación.

En realidad, un OES hace mucho más que eso. Cuando se utiliza adecuadamente, un buen OES puede ahorrarle millones de dólares al año a las empresas, y de esta forma pueden aumentar sus ganancias. De hecho, un buen OES tiene un impacto positivo en cada marcador de beneficios, como: ganancias, costos por materiales, productividad y rendimientos, lo que se traduce en mayores márgenes brutos y netos.

Para comprender cómo un OES puede hacer todo esto, es importante comprender qué se entiende por «calidad», y quizás para algunos cambiar cómo perciben la calidad en su organización.

Las calidad es una inversión y no un gasto:

Historicamente, muchas compañías a lo largo de principios y mediados del siglo XX cometían el eroor de ver al Departamento de Calidad como generador de gastos, pues no generaba un flujo visible de ingresos. Sin embargo, a partir de la última mitad de ese siglo, con la llegada de mejores análisis y de la evaluación comparativa, se ha demostrado de forma concluyente que la gestión de la calidad aporta dos ventajas claras:

- Las empresas que invierten en control de la calidad obtienen más ganancias, más márgenes de rendimiento (EBITDA), y más valor añadido (valor de la empresa) de manera consistente durante décadas.

- Son empresas que duran más. La empresas que invierten en control d ecalidad tienen entre 5 y 8veces más probabilidades de sobrevivir a los ciclos económicos.

Esas empresas, no solo gozan de mejor reputación, sino que también obtienen más beneficios y obtienen (intuitivamente) precios más competitivospor unidad. Esto es realen cualquier empresa sin importar el sector al que pertenezca o su ubicación geográfica. En el sector automovilístico, por ejemplo, esto es casi imprescindible, ya que los fallos no solo pueden ser costosos y complicados, sino también catastróficos, con víctimas, muertes, demandas y, por supuesto, un daño inmenso a la reputación, además de la consiguiente pérdida de confianza de los clientes, imagen del mercado y participación en el mercado. Por tanto, no sorprende que, sin excepciones, se insiste en tener la mejor calidad, y las únicas empresas que sobreviven y obtienen beneficios a largo plazo son las que aplican las normas más estrictas.

Incluso en un mercado de productos básicos (como el de las piezas moldeadas, las fundiciones, etc.) donde la calidad y el precio no siempre se perciben como fuertemente correlacionados, los beneficios de las empresas con alta calidad son mayores, ya que, en general, tienen una estructura de costos más baja. Esto también es evidente por una simple visión empírica de las mayores y mejores empresas. Sin excepciones, tienen mayores ganancias y tienen las mayores inversiones en el control de la calidad. Por tanto, la pregunta que debe hacerse la dirección, no es si invertir o no en control de calidad sino en qué herramientas invertir y cómo incrementar los beneficios con su uso.

Necesidades de calidad en los metales

Cuando una compañía produce metales defectuosos, incluso si lo hace sin intenciones está generando pérdidas. En esos casos el material se tiene que derretir y moldear nuevamente o se debe desechar, lo cual implica tener que producir nuevamente. Por tanto, los costos por energía, mano de obra, y fabricación y otros relacionados con ese lote en particulas se duplican. Esta no es una pérdida visible pero es tangible si se hace una revisión exhaustiva de la estructura de costos. Por lo tanto, a medida que las empresas crecen, deben empezar a centrarse en eliminar o al menos reducir significativamente la probabilidad de que se produzca una unidad defectuosa. Esto en realidad es un cambio de paradigma en el enfoque.

Por supuesto, esto incluye que se instituyan mejores procesos, , pero también crea ventajas en las proebas de procesos. Si se detecta un posible defecto en el momento de la producción, puede solucionarse en ese mismo instante, lo que evita que consuma más capital a medida que avanza el proceso y, en última instancia, garantiza que el producto final sea siempre lo suficientemente bueno como para pasar el Control de Calidad Final (FQC, por sus siglas en inglés). De este modo se garantiza un alto índice de aciertos a la primera (FTR).

Ahora bien, desde el punto de vista de la calidad, las cuestiones clave que debe abordar un productor o fundidor de metales son:

- Asegurarse de que la composición del metal/aleación sea adecuada a los rangos objetivo

- Garantizar que no haya presencia de elementos (como hidrógeno) que puedan provocar problemas de calidad inaceptables, como porosidad en el producto final.

No sólo hay que probarlos, sino que hay que hacerlo en fases diferentes para garantizar que los errores se detecten y se rectifiquen lo antes posible. Los puntos clave de las pruebas son los siguientes:

Durante la fase de materias primas

Esto implica comprobar todo el material que se introduce en la masa fundida; al hacerlo se obtiene una idea precisa sobre la alimentación, que puede ayudar a calcular la mezcla ideal para alcanzar el resultado deseado.

En el proceso antes del moldeado

Esto implica la comprobación del metal/aleación mientras se moldea (antes de fundir) para garantizar que la masa fundida se ajuste a la composición deseada. Esto garantiza que el producto final no se rechace por problemas de composición.

Fundición final

Se trata de la prueba del producto final, cuyos resultados pasan al ‘certificado de prueba’ (TC) que evaluará el cliente. Si las dos primeras pruebas se han hecho bien, ésta debería ser simplemente una ‘validación’ más que el punto más crítico o solo de prueba.

Es evidente que cada una de estas fases necesita pruebas, y con su rapidez, gran exactitud y precisión y un tiempo asociado extremadamente bajo, costos y gastos excesivos por mano de obra , los Espectómetros de Emisión Óptica (OES) son la solución más óptima y geenralizada.

Pruebas mediante el uso de Espectómetros (OES): Función Principal

Un OES, como función principal, mide la composición elemental del material en porcentajes de peso. De 10 a 25 segundos (en dependencia del modelo de OES y del metal que se esté probando), el OES proporciona resultados extremadamente, exactos, precisos y granulares. Esto es muy importante pues el usuario ya puede acceder a su curso de acción futuro. En caso de comprar la materia prima se puede ajustar/acceder al precio. Los mismos resultados también irán al cálculo de la alimentación de la masa fundida. Durante las pruebas en proceso, estos resultados indicarán al fundidor si la masa fundida se puede colar o si se necesitan algunos cambios para salvar la masa fundida. Y, por supuesto, está el control de calidad final, durante el cual estos resultados «ayudan a que el TC demuestre que el producto ha «superado el control de calidad».

Espectrómetros: Medición de elementos gaseosos en la masa fundida

Aunque los OES solucionan la gran cantidad de problemas a los que se enfrentan las unidades de fundición y las fundiciones, un requisito clave típico de la las industrias del sector del hierro y del aluminio es la medida de elementos gaseosos en la masa fundida. El nitrógeno (N) suele ser el primer elemento gaseoso que viene a la mente de los usuarios con aplicaciones ferrosas. Veamos esto en detenimiento dado que los OES ofrecen ahora excelentes soluciones para la medición de N. De hecho, Metal Power ofrece ahora la medición N en todos y cada uno de los modelos OES, ¡incluido el básico!

¿Y el oxígeno? Para el acero y el cobre, la presencia de oxígeno es algo que siempre ha estado en el centro de atención. Mientras algunas clases de cobre (particularmente el cobre ETP) requieren que se añada oxígeno como agente de aleación, todas las clases de cobre puro y por supuesto, todas las clases de acero necesitan que se minimice el oxígeno . El otro elemento gaseoso clave en la producción de alta gama es el hidrógeno (H). En los aceros, la presencia de hidrógeno da lugar a la fragilización por hidrógeno y a rechazos por este motivo. Ambos pueden medirse, y muy bien, en un OES.

Por ejemplo: Medición del oxígeno en metales ferrosos

En los metales ferrosos, el oxígeno suele estar contenido por debajo de 20 ppm (partes por millón),, por ejemplo, 0.0020 % (algunas aplicaciones también pueden requerir un control de hasta 10 ppm). Del mismo modo, en el cobre puro, el contenido de oxígeno se mantiene por debajo de 10 ppm (para el cobre OF) o por debajo de 5 ppm (para el cobre OFE). Hasta ahora, este nivel de medición no había sido factible en otras aplicaciones que no fueran en el análisis de gases (método de combustión). Aunque estos instrumentos ofrecen un rendimiento y unos resultados excelentes, suponen un costo adicional considerable, sobre todo teniendo en cuenta que solo miden 2-3 elementos gaseosos, lo cual hace que su uso sea complementario al de un OES, que puede medir todo tipo de elementos. Sin embargo, este escenario ha cambiado diametralmente, en los últimos 3 años. Actualmente, los OES y los Metavision-10008X ofrecen análisis de oxígeno hasta 1 ppm (0.0001 %). Esto permite a las empresas simplificar su infraestructura y reducir tanto los costes de capital como los de funcionamiento -y, por supuesto, el tiempo de las pruebas-, ya que una sola prueba les proporciona toda la información necesaria.

Otras ventajas de los OES

Como mencionamos anteriormente, existen ventajas adicionales que ofrecen los OES, ¡las que casi siempre perdemos de vista! Actualmente, los OES se han convertido en una herramienta imprescindible, ya que han avanzado tanto que ofrecen una gran cantidad de capacidades y funciones que ahorran tiempo y mejoran la capacidad de las empresas para aumentar sus beneficios.

Ahorro de costosos elementos de aleación

Para cada aleación, los elementos clave tienen un rango objetivo. La composición elemental debe estar dentro de este rango para que el producto sea aceptable. Por tanto,, la empresa tiene la opción de trabajar al margen absoluto de estos límites o de construir amortiguadores de seguridad. La idea de los márgenes de seguridad es atractiva, ¡pero tiene un costo! ¡Gastar más allá delnivel mínimo en elementos de aleación costosos como el Ni (níquel), Cu (cobre), Ti (titanio), etc., se traducirá en costos más elevados en concepto de materia prima! A esto se añade que ninguno de estos gastos más elevados, se traducirán en más ganancias.

Por tanto, la mejor idea para optimizar las ganancias es mantenerse cerca del nivel mínimo especificado, asegurando un margen de seguridad , pero a la misma vez minimizando los costos por material tanto como sea posible. ¡Para ello es necesario conocer la concentración real de estos elementos en la masa fundida antes del moldeo! Aquí es donde entra en juego el espectómetro. Los controles de proceso no proporcionan un control total, lo cual provoca que los usuarios tengan un margen amplio de error. Un OES, puede solucionar este problema. Use moldes de muestreo, se puede tomar una muestra de la masa fundida y analizarla en cuestión de segundos, lo cual puede ofrecer un análisis altamente preciso mientras el metal sigue en la masa fundida.

Si los resultados de los análisis muestran que la mezcla es correcta, puede verterse. Si no es así, se pueden hacer ajustes rápidamente y sin pasar por ningún proceso de rechazo/refundición. Esta habilidad de realizar un cambio proactivo solo es posible si se dispone de un espectrómetro de la calidad requerida trabajando en el Laboratorio. Entre más alta sea la resolución del espectómetro del laboratorio, mejor será la capacidad del instrumento para apoyar el trabajo más cercano a los márgenes, independientemente de los límites y rangos involucrados.

En nuestras interacciones con los clientes, las grandes plantas siderúrgicas ahorran alrededor de 60-100 millones de rupias (8-13 millones de dólares) al año utilizando un espectrómetro. ¡Pero los límites no se limitan a ellos! ¡Incluso las pequeñas fundiciones de hierro ahorran entre 50 y 200 mil rupias al año (entre 65.000 y 200.000 dólares) al optimizar los niveles de níquel y cobre! ¡Así de valioso es un espectrómetro!

Precios ventajosos

¡Por supuesto, el precio también tiene sus ventajas! Un comprador podría fijar los precios de la chatarra en función de la composición de la chatarra entrante. La chatarra de acero inoxidable, por ejemplo, puede variar mucho en su valor, en dependencia del contenido de níquel que tenga. Nuevamente, una comprobación adecuada podría generar ahorro/ganancias a un comprador, además de ayudarle a calcular la combinación de insumos para obtener los resultados deseados. También hay un impacto similar en el precio de venta de aleaciones como el latón. En resumen, un OES puede ayudar a desbloquear ventajas de precio tanto en Compras como en Ventas.

Capacidad para conseguir más pedidos y clientes

Hoy en día, los compradores más astutos definen primero los parámetros de calidad que buscan y sólo después evalúan los aspectos comerciales, ¡que sólo se valoran para aquellos proveedores que cumplen los requisitos de calidad! Estos requisitos también se han hecho cada vez más estrictos. No sólo abarcan las características y la composición del material, , sino que también cubren los procesos de los proveedores y sus sistemas internos de calidad, incluida la infraestructura de apoyo. Una de las demandas cada vez más comunes a las que se han enfrentado nuestros clientes es la de tener un OES interno. Algunos ejemplos habituales de requisitos de OES son los de las grandes empresas automovilísticas y los compradores de los sectores aeroespacial, aeronáutico, ferroviario y de defensa. .

En este escenario, un espectrómetro ya no es sólo una herramienta de gestión de la calidad, sino que se ha convertido en un requisito indispensable para las empresas que aspiran a hacer negocios con compradores más astutos y de mayor calidad.

Mejora de la productividad del sistema

La productividad suele definirse como la producción utilizable o vendible por unidad de insumo (mano de obra, equipos o capital). En el sector de metales, las ganancias brutas por unidad no son amplias. Esto significa que los que pretenden aumentar los beneficios deben centrarse en mejorar la productividad, de modo que puedan producir más a partir de los recursos existentes, sin tener que invertir más capital. La forma más sencilla de mejorar drásticamente la productividad es reducir las repeticiones internas y por etapas, así como los niveles de rechazos y devoluciones.

Al hacer esto se libera equipamiento y mano de obra para centrarse en nuevos lotes/productos, garantizando así una mayor producción, sin que haya que incurrir en gastos adicionales por encima del costo de la materia prima. Al contabilizar el costo de un lote adicional que se produce por el simple hecho de haber eliminado una refundición, el costo adicional es sólo el de las materias primas. ¡Otro ejemplo de trabajo adicional/duplicado podría ser la necesidad de varios instrumentos para el análisis de la misma muestra! Por ejemplo, algunas empresas se ven obligadas a utilizar un instrumento diferente para evaluar la concentración de elementos gaseosos y otro para el análisis de inclusiones (análisis soluble-insoluble) y quizás un cuarto también si desean analizar alambres ultrafinos o láminas muy finas. ¡Actualmente, el OES más avanzado,, el Metavision-10008X, ofrece la facilidad de analizar todas estas muestras con el mismo instrumento! Esto no sólo supone un enorme ahorro en términos de gastos de capital, sino que también permite una mejora significativa de la productividad, ya que todos los análisis se realizan en el mismo instrumento sin ningún movimiento ni duplicación de esfuerzos o mano de obra .

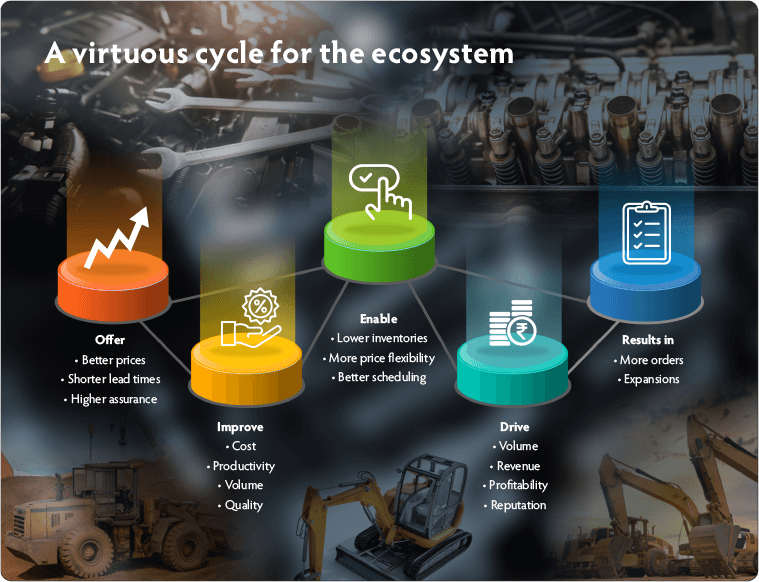

Por supuesto, otra ventaja de la eliminación de las repeticiones y los rechazos es la reputación de la empresa en el mercado, que se resentiría con cada rechazo, pero que se convertiría en estelar si se supiera que cada lote tiene la garantía absoluta de ser exactamente lo que pidió el comprador y reclamó el proveedor. Estas reputaciones contribuyen aún más a aumentar los beneficios y los ingresos, convirtiéndose en un círculo virtuoso.

Impacto de los espectrómetros en I+D

Los espectrómetros son también una herramienta esencial para los equipos de I+D de las empresas del sector del metal. Las empresas de I+D suelen centrarse en nuevos tipos de aleaciones retaining que mejoren la calidad del metal o reduzcan el coste manteniendo la misma calidad, o, por supuesto, en el análisis de fallos en piezas que fallan cuando no deberían haberlo hecho. Además, los equipos de I+D, cuando tienen la capacidad de monitorear un amplio rango de elementos incluso a niveles ultrabajos son capaces de investigar y desarrollar las mejores formas para optimizar factores de recuperación para todo tipo de grados. Esto es cada vez más importante a medida que aumentan los niveles de producción.

Esto también desempeña un papel importantísimo a la hora de optimizar los costos por materia prima. Todo esto implica la necesidad de usar un OES que pueda (literalmente) medir cualquier elemento en cualquier nivel de concentración. Actualmente, los espectrómetros más avanzados, como el Metavision-10008X, ofrecen límites de detección ultrabajos, incluso en el rango de las sub-ppm (del orden del 0,00001 %) para varios elementos, al tiempo que ofrecen los más altos niveles de precisión, exactitud y estabilidad. Ya sea para estudiar el impacto de pequeños cambios en la concentración elemental, trabajar en microaleaciones, desarrollar nuevas aleaciones y técnicas para satisfacer las necesidades de las aplicaciones o realizar análisis de fallos, estos OES son herramientas esenciales para el personal de I+D.

Ventajas para los fabricantes de equipos originales y sus proveedores

Hay una gran dependencia de los proveedores en múltiples industrias, desde el abastecimiento de materias primas hasta el de piezas, componentes y diversas piezas de fundición, conjuntos y subconjuntos. Tanto los fabricantes de equipos originales como sus proveedores se benefician cuando la base de vendedores invierte en los espectrómetros adecuados. Estos beneficios incluyen:

- Mayor garantía de calidad de las piezas para los fabricantes de equipos originales y menor número de rechazos para los proveedores

- Reducción de los plazos de entrega/stock para los fabricantes de equipos originales y de los tiempos de retención para los proveedores.

- Ventajas económicas para todas las partes al reducirse los costos generales

A pesar de esto, aparte de los proveedores de piezas/materiales críticos/de gran importancia, la mayoría de los proveedores parecen abstenerse de disponer de espectrómetros internos, y los compradores tampoco los han hecho obligatorios, suponiendo que el coste de un instrumento de calidad aceptable sería demasiado elevado para sus proveedores más pequeños. Sin embargo, esto ya no es cierto.

Hoy en día, existen OES de alta calidad a precios extremadamente bajos (muy por debajo de los 15.000 dólares) que satisfarían las necesidades de calidad de la inmensa mayoría de los proveedores. Con análisis de todos los elementos clave, incluidos Pb, Zn, Ce, As, Cd, y bajos niveles de C, S, P, B e incluso N, el mercado, liderado por Metal Power, ofrece soluciones de alta calidad y a la vez muy económicas para las necesidades de los vendedores.

Resumen

Por tanto, en resumen,, un OES puede aportar mucho más que ensayos de materiales a una empresa. Los beneficios de las pruebas de metales -cuando se hacen bien- pueden repercutir positivamente en todos y cada uno de los impulsores de los beneficios operativos de una empresa. La clave para aprovechar estas ventajas está en saber qué es posible e invertir en la solución óptima.