Principais vantagens do OES: Controle de qualidade preciso para metais, com exatidão incomparável

Por que um OES é tão crucial na indústria e ainda assim poucos percebem sua importância

Qual o impacto de um OES sobre uma organização? Trata-se apenas de uma ferramenta usada para satisfazer requisitos de auditoria? Trata-se apenas de um instrumento que fornece um Certificado de Teste alinhado às demandas do cliente? Ou algo que cause boa impressão e transmita relevância ao apresentar uma proposta de venda a um comprador de metais fundidos? A verificação de grau é apenas uma das tarefas que este equipamento desempenha? Por que não utilizar simplesmente um XRF portátil? Muitas empresas, senão a maioria, interpretam de forma equivocada o OES como apenas uma ferramenta cara de Controle de Qualidade utilizada exclusivamente para cumprir as demandas de certos compradores ou órgãos de certificação.

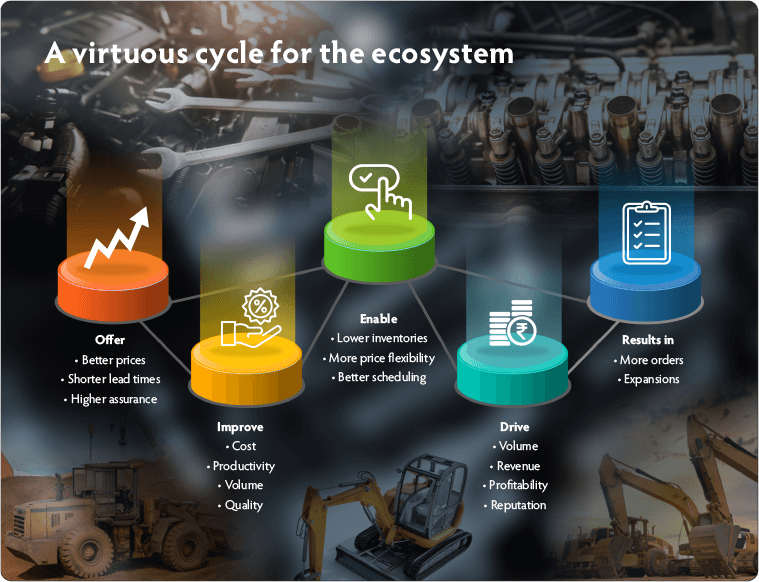

Na verdade, um OES desempenha várias outras funções. Quando bem implementado, um OES eficaz pode gerar milhões de dólares por ano para as empresas, com impacto direto na lucratividade. De fato, um OES bem estruturado impacta positivamente todos os pilares da rentabilidade — desde o aumento da receita e a redução dos custos de materiais até ganhos significativos em produtividade — refletindo diretamente em margens bruta e líquida mais elevadas.

Para compreender como um OES é capaz de gerar tantos resultados, é essencial primeiro entender o verdadeiro significado de “Qualidade” — e em muitos casos, repensar a forma como ela é percebida dentro da organização.

Qualidade – Investimento que gera retorno, não despesa

Historicamente, muitas organizações entre o início e meados do século XX, cometeram o equívoco de tratar o Departamento de Qualidade como um mero centro de custos, já que não havia um fluxo de receita diretamente associado a ele. A partir do final do século XX, com o avanço das análises estratégicas e do benchmarking, tornou-se evidente que a gestão da qualidade proporciona duas vantagens incontestáveis:

- Empresas que priorizam investimentos em qualidade tendem a gerar receitas mais robustas, ampliar suas margens de lucro (EBITDA), e agregar valor ao negócio (Enterprise Value) de forma consistente no longo prazo.

- Empresas que investem em qualidade apresentam de 5 a 8vezes mais chances de sobreviver a ciclos econômicos — e, por isso, permanecem mais tempo no mercado.

Essas empresas não apenas desfrutam de reputação superior, como também registram receitas significativamente maiores e, apesar do que se poderia supor, custos unitários mais baixos uma dinâmica que se confirma em todos os setores e regiões. No setor automotivo, por exemplo, isso é praticamente indispensável, já que falhas não são apenas caras e complexas, mas também potencialmente catastróficas — envolvendo perdas financeiras, fatalidades, ações judiciais e, sobretudo, severos danos à reputação, com consequente perda de confiança, de imagem e de participação de mercado. Portanto, não surpreende que, sem exceção, os participantes do mercado exijam a mais alta qualidade, e que apenas aqueles com os padrões mais rigorosos sejam os que sobrevivem e lucram a longo prazo.

Mesmo em um mercado de commodities (como fundições, siderúrgicas,, etc.), onde qualidade e preço nem sempre são percebidos como diretamente correlacionados, as empresas que priorizam qualidade alcançam maiores, lucros, pois operam com uma estrutura de custos gerais mais enxuta. Essa realidade também fica evidente em uma análise empírica das maiores e melhores empresas do setor. Todas elas, invariavelmente, combinam rentabilidade elevada com os mais significativos investimentos no setor da qualidade. Assim, a questão que as equipes de liderança devem se fazernão é se devem investir em qualidade, mas em quais ferramentas investir e como transformá-las em rentabilidade.

Requisitos Técnicos de Qualidade em Metais

A fabricação de material defeituoso por uma empresa, mesmo que não intencional, resulta em prejuízo. O material deve ser refundido e reprocessado ou, se descartado, será necessário iniciar uma nova série de produção. Como consequência, duplicam-se os custos de energia, mão de obra, operação e despesas gerais associados a esse lote específico. Trata-se de uma perda pouco visível, mas que se revela ao examinarmos detalhadamente a estrutura de custos. Por isso, à medida que as empresas crescem, devem concentrar esforços em eliminar ou, no mínimo, reduzir significativamente a probabilidade de gerar um item com defeito. Trata-se, de fato, de uma mudança de paradigma na abordagem da gestão da qualidade.

Isso exige, naturalmente, processos mais eficientes e maior rigor nos testes durante o processo. Quando um defeito potencial é detectado no momento da produção, ele pode ser corrigido imediatamente, evitando que consuma ainda mais recursos conforme avança na linha produtiva — e garantindo, em última instância, que o produto final esteja sempre apto a passar pelo Controle de Qualidade Final (CQF). Esse cuidado garante que a Primeira Tentativa Correta (FTR) se mantenha elevada.

Sob a perspectiva da qualidade, as questões centrais que uma empresa metalúrgica ou fundidor de metais deve abordar são:

- Garantir que a composição do metal ou das ligas esteja dentro dos limites definidos

- Garantir a ausência de elementos (como o hidrogênio) que possam comprometer a qualidade, como causar porosidade no produto final.

Esses aspectos devem ser testados e avaliados em diferentes etapas, para garantir que quaisquer desvios sejam detectados e corrigidos o quanto antes. Parâmetros principais de teste:

Durante o processamento da matéria-prima

Envolve a verificação de todos os materiais utilizados na fusão; esse controle garante uma visão precisa dos insumos, permitindo calcular a mistura ideal para alcançar o resultado desejado.

Durante o processo anterior à fundição

Consiste na verificação do metal/ligas ainda em estado líquido (anterior à fundição), para garantir que a fusão esteja de acordo com a composição desejada. Isso evita que o produto final seja rejeitado por problemas relacionados à composição.

Na etapa de fundição final

É o teste realizado no produto acabado, cujos resultados são registrados no ‘Certificado de Teste’ (CT), avaliado pelos clientes. Se os dois primeiros testes forem bem executados, o último se torna apenas uma ‘validação’ e não uma etapa decisiva no controle da qualidade.

Cada uma dessas etapas exige, claramente, testes — e, com sua alta velocidade, precisão, exatidão e custos extremamente baixos em termos de tempo, mão de obra e operação, os Espectrômetros de Emissão Óptica (OES) são a solução mais adequada e amplamente utilizada.

Ensaios com Espectrômetros (OES) – Finalidade essencial

A finalidade essencial de um OES é quantificar os elementos presentes no material com base em sua massa percentual. Em apenas 10 a 25 segundos (dependendo do modelo de OES e do metal analisado), o equipamento fornece resultados extremamente precisos, confiáveis e detalhados. Esse recurso é essencial, pois permite ao usuário definir o próximo passo. Ao comprar matéria-prima, os resultados permitem estabelecer ou avaliar o preço. Os mesmos resultados são tutilizados no cálculo das proporções ideais para a fusão. Durante os ensaios em processo, os resultados indicam ao fundidor se a fusão pode ser aproveitada ou se ajustes são necessários para evitar perdas. No Controle de Qualidade Final (CQF), os resultados servem de base para emissão do Certificado de Teste ‘(CT), comprovando que o produto foi aprovado no controle de qualidade’.

Espectrômetros – Determinação de elementos gasosos na fusão

Embora os OES resolvam a maior parte dos desafios enfrentados por fundições e unidades de fundição, existe uma necessidade específica nas indústrias de metais ferrosos e de alumínio: determinar os elementos gasosos na fusão. O nitrogênio (N) é geralmente o primeiro elemento gasoso lembrado pelos usuários de processos com metais ferrosos. No entanto, os avanços recentes merecem destaque, pois os OES agora fornecem excelentes soluções também para a determinação de nitrogênio. De fato, a Metal Power já oferece a determinação de N em todos os modelos de OES, inclusive nos modelos de entrada!

E quanto ao oxigênio? Para aço e cobre, a presença de oxigênio (O) sempre exigiu atenção especial nos processos. Embora algumas ligas de cobre (especialmente o cobre eletrolítico ETP) exijam a adição de oxigênio como elemento de liga, todas as ligas de cobre puro e, naturalmente, todas as ligas de aço exigem baixos teoresdeoxigênio. O hidrogênio (H) é outro gás relevante na produção de materiais de alto padrão. Em ligas de aço, o hidrogênio pode induzir fragilização e comprometer a integridade do produto. Ambos podem ser determinados com excelente precisão por OES.

Exemplo: determinação de oxigênio em metais ferrosos

Nos metais ferrosos, o oxigênio normalmente é mantido abaixo de 20 ppm (partes por milhão),, ou 0,002% (algumas aplicações podem exigir controle de até 10 ppm). Da mesma forma, no cobre puro, o teor de oxigênio é mantido abaixo de 10 ppm (para cobre OF) ou abaixo de 5 ppm (para cobre OFE). Esse nível de determinação, até então, não era viável em instrumentos que não utilizassem o método de combustão para análise de gases. Embora esses instrumentos ofereçam excelente desempenho e resultados, representam um custo elevado, especialmente por determinarem apenas dois ou três elementos gasosos, o que torna seu uso complementar ao de um OES, capaz de determinar todos os elementos. Nos últimos três anos, esse cenário mudou drasticamente. Atualmente, OES como o Metavision-10008X permitem a determinação de oxigênio até 1 ppm (0,0001%). Isso permite simplificar a infraestrutura das empresas e reduzir custos de capital e operacionais – e, claro, o tempo de teste – já que um único ensaio fornece todas as informações necessárias.

Outras vantagens do OES

Como mencionado anteriormente, há também outras vantagens oferecidas por um OES — que frequentemente passam despercebidas! Atualmente, os OES tornaram-se uma ferramenta indispensável — graças à evolução que lhes conferiu diversas funcionalidades e recursos capazes de economizar tempo e ampliar a capacidade da empresa de gerar lucro.

Economia de elementos de liga de alto custo

Para cada liga, os elementos-chave possuem valores de referência. A composição dos elementos deve estar dentro dos valores de referência para que o produto seja considerado aceitável. A empresa, portanto, pode operar no limite máximo desses valores de referência ou adotar margens de segurança. A ideia de margens de segurança é interessante, mas implica um custo! Manter oselementos de liga caros, como Ni (Níquel), Cu (Cobre) e Ti (Titânio), acima do nível mínimo implica custos de matéria-prima significativamente maiores. No entanto esse custo adicional, não se traduz, em aumento de receita.

Por isso, a melhor prática para otimização delucros é manter-se próximo do nível mínimo especificado, garantindo uma margem de segurança mas também minimizando o custo do material ao máximo. Isso exige conhecer a concentração real desses elementos na fusão antes da fundição. É aí que entra o espectrômetro. Os controles de processo sozinhos não fornecem monitoramento completo, levando os operadores a manterem margens amplas de segurança. Um OES, porém, resolve esse problema. Usando moldes de amostragem, é possível retirar uma amostra da fusão e testá-la em segundos, fornecendo uma análise altamente precisa enquanto o metal ainda se encontra fundido.

Se os resultados indicarem que a fusão está adequada, ela pode ser processada imediatamente. Caso contrário, ajustes podem ser feitos rapidamente, sem resultar em rejeição ou refundição. Essa capacidade de realizar mudanças preventivas só é possível se houver um espectrômetro de qualidade adequada em operação no laboratório. Quanto maior a resolução do espectrômetro do laboratório, maior a capacidade do instrumento de operar próximo aos limites, independentemente dos valores de referência aplicáveis.

Segundo relatos de clientes, grandes siderúrgicas economizam cerca de 60 a 100 crores de INR (8 a 13 milhões de USD) por ano ao utilizar um espectrômetro. No entanto, os valores de referência não se limitam a esses casos! Até fundições menores de ferro fundido economizam entre 50 e 200 lakhs por ano (equivalente a 65 a 200 mil USD), apenas ao otimizar os níveis de níquel e cobre. Isso demonstra a real importância de um espectrômetro.

Vantagem de Preço

Claro, existem benefícios adicionais em termos de precificação. Um comprador pode definir preços para sucata com base na composição da sucata recebida. A sucata de aço inoxidável, por exemplo, pode apresentar grande variação de valor conforme o teor de níquel presente. Testes precisos podem gerar economias expressivas para o comprador, além de permitir o cálculo exato da mistura de entrada necessária para alcançar os produtos finais desejados. Há impacto semelhante no preço de venda de ligas como o latão. Em resumo, um OES pode ajudar a obter vantagens de preço tanto na compra quanto na venda.

Oportunidade de aumentar pedidos e conquistar clientes

Atualmente, a maioria dos compradores exigentes define primeiro os parâmetros de qualidade desejadose só avalia os aspectos comerciais de fornecedores que atendem a esses critérios. Esses requisitostornaram-se cada vez mais rigorosos. Eles abrangem não apenas as características e a composição do material, mas também os processos do fornecedor e seus sistemas internos de qualidade, incluindo a infraestrutura de suporte técnico. Uma das demandas cada vez mais comuns que temos observado é a exigência de possuir um OES interno. Alguns exemplos comuns de requisitos de OES vêm de grandes montadoras automotivas e compradores nos setores aeroespacial, aviação, ferroviário e de defesa.

Nesse cenário, um espectrômetro deixa de ser apenas uma ferramenta de gestão de qualidade e torna-se um requisito para empresas que buscam negociar com compradores mais qualificados e criteriosos.

Melhoria na produtividade do sistema

Produtividade é a quantidade de produção utilizável ou vendável gerada por unidade de insumo, seja mão de obra, equipamento ou capital. Na indústria metalúrgica, a margem bruta por unidade é reduzida. Isso significa que o foco de quem deseja aumentar lucros deve ser em melhorias de produtividade – de modo a produzir mais saída vendável a partir dos recursos existentes, sem necessidade de investir mais capital. A forma mais simples de promover melhorias significativas de produtividade é reduzir retrabalho interno/por etapas e também diminuir níveis de rejeição e devolução.

Com isso, equipamentos e mão de obra ficam disponíveis para novos lotes, elevando a produção sem acréscimos de custo, exceto pela matéria-prima. Ao considerar a produção de um lote adicional viabilizada pela eliminação da refundição, o único custo extra envolvido é o da matéria-prima. Outro exemplo de retrabalho ou duplicação de trabalho é a necessidade de múltiplos instrumentos para analisar a mesma amostra. Algumas empresas precisam utilizar equipamentos específicos para avaliar a concentração de elementos gasosos, analisar inclusões (solúveis e insolúveis) e, eventualmente, examinar fios ultrafinos ou lâminas muito finas. Atualmente, espectrômetros OES avançados, como o Metavision-10008X, permitem a análise de todas essas amostras em um único equipamento. Isso gera não apenas uma economia significativa em investimento de capital, como também uma expressiva melhoria na produtividade, ao concentrar todas as análises em um único equipamento — eliminando deslocamentos, duplicação de esforços e repetição de tarefas por parte da equipe.

Outro benefício de evitar retrabalho e rejeições é a preservação da reputação da empresa no mercado — comprometida a cada falha, mas fortalecida quando cada lote entregue corresponde com precisão ao que foi solicitado pelo cliente e declarado pelo fornecedor. Essa reputação, por si só, contribui diretamente para o aumento de lucros e receitas, reforçando a competitividade da empresa.

Impacto do espectrômetro em P&D

Os espectrômetros também são ferramentas essenciais para as equipes de Pesquisa e Desenvolvimento na indústria metalúrgica. Essas equipes concentram seus esforços no desenvolvimento de novas ligas metálicas que aprimorem a qualidade do material ou reduzam custos sem comprometer o desempenho, além de realizarem análises de falhas em componentes cujo desempenho ficou aquém do esperado. Além disso, equipes de P&D, ao contar com capacidade para monitorar uma ampla gama de elementos, mesmo em níveis ultrabaixos conseguem pesquisar e desenvolver formas mais eficazes de otimizar os fatores de recuperação para diferentes perfis de materiais. Essa dinâmica torna-se cada vez mais relevante à medida que os níveis de produção aumentam.

Isso também desempenha um papel fundamental na otimização do custo, da matéria-prima. Para alcançar esse objetivo, é fundamental um OES, com capacidade de avaliar praticamente qualquer elemento em qualquer nível de concentração. Atualmente, espectrômetros modernos como o Metavision-10008X, já permitem limites de detecção ultrabaixos — em torno de sub-ppm (cerca de 0,00001%) — para diversos elementos, mantendo alta precisão, exatidão e estabilidade. Seja para estudar o impacto de variações sutis na concentração de elementos, trabalhar com microligas, desenvolver novas ligas e técnicas para aplicações específicas ou realizar análises de falhas, os OES são ferramentas indispensáveis para P&D.

Vantagens para OEMs e seus fornecedores

Há forte dependência de fornecedores em diversos setores industriais, desde matérias-primas até componentes, sistemas montados e módulos integrados. Tanto os OEMs quanto seus fornecedores se beneficiam quando a cadeia de fornecimento investe em espectrômetros adequados. Esses benefícios incluem:

- Maior confiabilidade na qualidade das peças para OEMs e menor índice de rejeição para fornecedores

- Menores índices de rejeição garantem maior segurança operacional aos fornecedores

- À medida que os custos gerais diminuem, todos se beneficiam

Apesar disso, exceto os fornecedores de peças ou materiais críticos/de alta importância, a maioria dos fornecedores parece se abster de possuir espectrômetros internamente, e os compradores também não tornaram isso obrigatório, assumindo que o custo de um instrumento de qualidade aceitável seria alto demais para fornecedores de menor porte. Atualmente, essa realidade já não se sustenta.

OES de alta qualidade estão disponíveis a preços bastante acessíveis (abaixo de USD 15 mil), atendendo às necessidades da maioria dos fornecedores. Com capacidade de analisar todos os elementos principais — incluindo Pb, Zn, Ce, As, Cd, e níveis baixos de C, S, P, B e até N — o mercado, liderado pela Metal Power, oferece soluções de alta qualidade com custo acessível para os fornecedores.

Resumo

Em suma um OEScontribui para a organização de maneiras que vão além da simples realização de testes de materiais. Quando executados de forma adequada, os testes de metais podem influenciar positivamente cada um dos principais fatores que determinam o lucro operacional de uma empresa. Para aproveitar esses benefícios, é essencial entender o que é viável e, com base nisso, escolher a solução mais adequada.