Perfil do Cliente

O cliente é a divisão de fundição de uma das principais fabricantes de automóveis da Índia, responsável pela produção de peças fundidas críticas em ferro fundido e ferro fundido SG/dúctil para linhas de veículos de passageiros e comerciais. A fundição também gerencia a análise de aços-liga, abrangendo tanto as matérias-primas recebidas quanto as peças de uso final fornecidas pelos fornecedores.

Esta divisão opera em uma escala onde cada peça fundida importa — tanto em termos de qualidade quanto para manter as linhas de produção funcionando sem interrupções.

Requisito do cliente

O cliente precisava de um Espectrômetro de Emissão Óptica (OES) que pudesse:

- Garantir precisão absoluta em ferro fundido, ferro fundido nodular/dúctil e aços.

- Medir o nitrogênio de forma confiável, especialmente em ferro fundido nodular e aços, para garantir a integridade da fundição.

- Operar 24 horas por dia, 7 dias por semana, sem comprometer o ritmo, acompanhando as demandas de produção.

- Maximize a produtividade e o tempo de atividade, já que qualquer atraso no laboratório reduz diretamente a produção da fundição.

Desafios enfrentados

Apesar de uma equipe altamente qualificada e processos robustos, a fundição enfrentou três desafios recorrentes:

-

Ampla cobertura de graus de granulometria

– testar múltiplas bases significava que o OES tinha que lidar com transições complexas de aço para ferro fundido CI/SG ferro nodular sem perder a precisão, onde baixo e alto teor de carbono podem criar efeitos de memória.

-

Requisito de nitrogênio

– a precisão em níveis de ppm de um dígito era crítica, mas a maioria dos sistemas apresentava dificuldades em ambientes de produção.

-

Tempo de inatividade e manutenção

– em um ambiente de produção contínua, o tempo perdido com recalibração, limpeza da câmara ou estabilização do sistema teve um impacto direto na produtividade.

A Solução Analítica de Potência Metálica

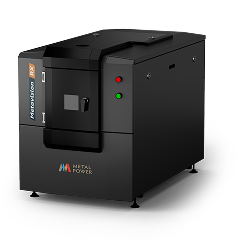

A Metal Power implementou o Metavision-1008i3 configurado para atender diretamente a cada uma dessas necessidades:

- Programas completos sobre metais ferrosos básicos, abrangendo todos os ferros fundidos e aços de interesse.

- Detecção de nitrogênio até 8 ppm, garantindo o cumprimento consistente dos padrões mecânicos e metalúrgicos.

- Padronização inteligente de amostra única, que reduziu o tempo de recalibração de 30 minutos para apenas 5 minutos.

Uma Nova Filosofia de Design: Câmara de Faísca + Óptica

O que realmente fez a diferença foi a câmara de faíscas recém-projetada, combinada com óptica hermeticamente selada e um sistema interno de purificação de argônio em múltiplos estágios para a óptica, um projeto desenvolvido não apenas para precisão, mas também para maior produtividade e estabilidade, oferecendo estabilização rápida e um ambiente óptico ultrapuro.

Purificação de argônio integrada

- Garante a remoção de oxigênio, umidade e hidrocarbonetos.

- Mantém o argônio na óptica DUV selado e purificado novamente a uma pureza de aproximadamente 99,9999%.

- Garante tempos de estabilização curtos e estabilidade óptica inabalável — mesmo em uso contínuo 24 horas por dia, 7 dias por semana.

Vantagens da câmara de ignição

- Estabilidade plasmática 40% maior para resultados consistentes.

- Redução de 30% na fuligem, com remoção automática da mesma, diminuindo a frequência de manutenção/limpeza.

- Rotação da braçadeira em 180° para trocas rápidas de amostras.

- Parafusos de liberação rápida para troca rápida da placa de base e limpeza mais ágil da câmara de ignição.

- Acomoda todos os tamanhos e formatos de amostra (necessários para a análise de sucata), melhorando a flexibilidade do fluxo de trabalho.

Ergonomia e Manutenção do Operador

- Ferramenta de diagnóstico integrada que monitora a integridade do sistema e sinaliza problemas antes que eles afetem o desempenho.

- O SmartSTD de amostra única permite a recalibração em apenas 5 minutos.

- Necessidade mínima de ferramentas e trocas rápidas de consumíveis.

- 30% menos tempo de inatividade para manutenção, graças ao acesso modular.

Resultados e benefícios

Desde a instalação, o Metavision-1008i3 opera ininterruptamente, 24 horas por dia, 7 dias por semana, permitindo que a fundição alcance uma produtividade incomparável com as novas padronizações de amostra única SmartSTD, tempo de inatividade mínimo e testes ininterruptos. Ele proporcionou confiabilidade nos resultados de nitrogênio, que são cruciais para ferro fundido nodular e aços, além de garantir excepcional estabilidade óptica por meio de sua óptica hermeticamente selada e resfriada por Peltier para baixas temperaturas. Os operadores também se beneficiam de uma experiência muito mais intuitiva com o software Analyst 10.0, que inclui diagnósticos preditivos.

Em conjunto, esses fatores resultaram em um alinhamento de produção eficiente, eliminando gargalos entre o laboratório e a linha de produção.

Antes e depois: impacto em resumo

Aspecto

|

Antes

|

Após Metavision-1008i3

|

Tempo de padronização

|

~30 minutos, múltiplas amostras | 5 minutos, amostra única |

Limpeza de fuligem |

Limpeza manual frequente | Redução de 30% + remoção automática de fuligem |

Produtividade |

Execuções interrompidas | Operação contínua 24 x 7 |

Conclusão

Ao combinar desempenho analítico de ponta com uma câmara de faíscas radicalmente redesenhada e um sistema óptico avançado, o Metavision-1008i3 forneceu à fundição as ferramentas necessárias para equilibrar qualidade, velocidade e produtividade. O sistema transformou o laboratório em um verdadeiro facilitador da produção, garantindo que as peças fundidas atendam aos mais altos padrões, mantendo a produção ininterrupta.

Este caso demonstra como uma combinação criteriosa de tecnologia e filosofia de design pode resolver não apenas problemas técnicos, mas também o desafio comercial mais amplo de manter as operações contínuas em um ambiente automotivo de alta pressão.