Perfil do Cliente

O cliente é um fabricante líder de cabos de transmissão de alto desempenho, amplamente utilizados em redes de transmissão e distribuição de energia na Índia e em mercados internacionais. Com forte foco em inovação e engenharia de materiais, a empresa desenvolve, fabrica e fornece:

- Ligas de alumínio para condutores de linhas de transmissão aéreas.

- Condutores de alta capacidade para transmissão de alta tensão em longas distâncias.

- Classes especiais desenvolvidas para alta condutividade, baixas perdas na linha e propriedades ideais para suportar diferentes condições ambientais. A divisão de P&D trabalha no desenvolvimento de ligas especiais para melhorar o desempenho, enquanto a equipe de Produção é responsável por traduzir isso em uma fabricação em escala de produção e com custo-benefício.

Considerando o papel crucial que seus produtos desempenham na infraestrutura de energia, alcançar os mais altos níveis de precisão no controle de qualidade da matéria-prima e na composição química do produto final é essencial. Mesmo pequenas variações podem afetar uma ou mais propriedades, como condutividade, resistência e vida útil dos cabos.

Requisito do cliente

O cliente necessitava de um Espectrômetro de Emissão Óptica (OES) que oferecesse um conjunto abrangente de aplicações para:

- Apoiar os esforços de P&D no desenvolvimento de novas classes de alumínio

- Analisar todos os materiais de entrada

- Validar se a composição química da produção estava de acordo com as especificações do cliente e as diretrizes de R&D

- Eliminar qualquer discrepância entre expectativas e resultados

Dificuldade única

Apesar da adesão a um conjunto aparentemente abrangente de controles de processo, o cliente enfrentou dois problemas principais:

- Discrepâncias em R&D: Algumas ligas de teste não apresentaram o desempenho esperado, sendo necessário refazer os lotes piloto.

- Variação de Produção: A composição química dos lotes acabados ocasionalmente apresentou desvios em relação aos valores esperados, apesar da adição precisa de matérias-primas.

Após um estudo de processo que realizamos, concluímos que ambos os problemas provavelmente decorrem de uma falha crucial nos testes de ligas-mãe. Estas nunca foram testadas e presumia-se que correspondiam aos certificados dos fornecedores, uma vez que as unidades OES existentes não analisavam ligas-mãe, que são extremamente difíceis de inflamar devido às suas concentrações excepcionalmente elevadas de elementos ativos (B, Sr, Ti).

Solução Analítica de Potência Metálica

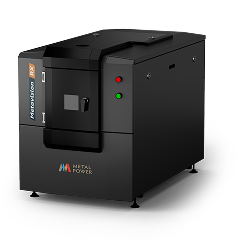

A Metal Power Analytical apresentou o Metavision-10008X aos seus clientes e desenvolveu aplicações personalizadas, projetadas especificamente para a análise de ligas-mãe. A equipe de aplicações da MPA desenvolveu programas especializados para ligas de alumínio com concentrações ultra-altas de elementos como boro, estrôncio e titânio, garantindo análises estáveis e confiáveis mesmo nessas ligas complexas. Além da avaliação precisa da concentração dos elementos da liga-mãe, esses programas também permitiram a detecção de elementos traço e contaminantes em níveis sub-ppm, proporcionando ao cliente total visibilidade e confiança em suas matérias-primas. Esses programas foram então utilizados para testar amostras de liga-mãe, e os resultados da análise de elementos traço/contaminantes auxiliaram o cliente a identificar imediatamente as causas das variações e discrepâncias de produção que vinha enfrentando.

Resultados e benefícios

- Identificou a causa das incompatibilidades.

- Alinhou completamente as áreas de R&D e Produção.

- Redução significativa de custos através da diminuição de sucata e retrabalho.

- Controle de qualidade independente reforçado das ligas-mãe.

Conclusão

Graças à combinação dos recursos técnicos do Metavision-10008X e da experiência da Metal Power Analytical em aplicações, o cliente superou gargalos e desafios analíticos no desenvolvimento de ligas de alumínio e na fabricação de condutores. Ao desbloquear a capacidade de analisar ligas-mãe de forma confiável, o cliente alcançou:

- Redução dos prazos em R&D por meio da eliminação de erros

- Aumento da produtividade no chão de fábrica

- Maior sinergia entre R&D e Produção

- Eficiência operacional em escala

Este caso destaca como aplicações OES avançadas e personalizadas podem impactar diretamente os esforços de R&D, a qualidade do produto, o controle de custos e a competitividade em indústrias metalúrgicas de alto desempenho.