Avantages OES : Contrôle qualité précis des métaux avec une précision inégalée

Pourquoil’OES est-il si essentiel et pourtant si sous-estimé?

Alors, comment un OES influence-t-il une organisation? S’agit-il uniquement d’un outil nécessaire pour répondre aux exigences de vérification? Est-ce simplement un instrument qui produit un certificat d’essai capable de répondre aux besoins spécifiques des clients? Ou simplement quelque chose qui a de l’allure lors d’un pitch commercial pour un acheteur de fonderie? Le contrôle des nuances n’est-il pas la seule chose qu’il fait? Pourquoi ne pas simplement utiliser un simple XRF portable à la place? Plusieurs entreprises, sinon la plupart, considèrent à tort un OES comme un simple outil de contrôle de la qualité coûteux qui augmente leurs coûts et qui n’est utilisé que pour répondre aux demandes d’acheteurs ou d’organismes de certification spécifiques.

En réalité, un OES fait bien plus que cela. Utilisé à bon escient, un bon système d’OES peut faire économiser des millions de dollars par an aux entreprises, ce qui ajoute directement aux bénéfices. En effet, un bon système d’OES a un impact positif sur chaque facteur de profit, y compris les revenus, les coûts des matières, la productivité et la rentabilité, ce qui se traduit par des marges brutes et nettes plus élevées.

Toutefois, pour comprendre comment un système d’OES fait tout cela, il est important de comprendre d’abord ce qu’est la « qualité » – et peut-être pour certains, de changer la façon dont la qualité est perçue dans l’organisation.

La qualité – Un investissement sans aucun coût.

Historiquement, de nombreuses organisations au début et au milieu des années 1900 ont commis l’erreur de considérer le département Qualité comme un simple centre de coûts, puisqu’il n’y avait pas de flux de revenus visibles qu’il contribuait. Depuis la fin des années 1900, cependant, avec l’avènement d’une meilleure analyse et d’une meilleure analyse comparative, il a été prouvé de façon concluante que la gestion de la qualité offre deux avantages évidents :

- Les entreprises qui investissent dans la qualité gagnent plus de revenus, plus de marges bénéficiaires (EBITDA), et ajoutent plus de valeur (valeur d’entreprise) de manière constante pendant des décennies.

- les entreprises qui investissent dans la qualité durent plus longtemps et X ont 5 à 8 fois plus de chances de survivre aux cycles économiques.

Non seulement ces entreprises jouissent d’une meilleure réputation, mais elles génèrent également des revenus beaucoup plus élevés et – presque contre-intuitivement – des coûts par unité plus bas; il est vrai pour toutes sortes d’industries et de géographies, sans exception. Dans le secteur automobile, par exemple, c’est presque essentiel, car les échecs peuvent être non seulement coûteux et désordonnés, mais aussi catastrophiques, avec des pertes en vies humaines, des décès, des poursuites et bien sûr, d’immenses dommages à la réputation – et la perte de confiance des clients qui en résulte, image du marché et part de marché aussi. Ainsi, il n’est pas surprenant que, sans exception, les participants au marché insistent sur la qualité, la plus élevée, et les seuls qui survivent et profitent à long terme sont ceux avec les normes les plus strictes.

Même sur un marché de produits de base (comme les moulages, les fonderies, etc.) où la qualité et le prix ne sont pas toujours perçus comme étant fortement corrélés, les bénéfices des entreprises de haute qualité sont plus élevés, car elles ont une structure de coûts globalement plus faible. Cela est également évident par une simple vue empirique des plus grandes et meilleures entreprises. Sans exception, ils ont des bénéfices plus élevés et ont également les dépenses les plus élevées en matière de qualité. Les questions que les équipes de direction doivent donc se, poser, ne sont pas de savoir s’il faut investir dans la qualité, mais dans quels outils investir et comment générer des bénéfices en utilisant ceux-ci.

Besoins en qualité dans les métaux

Lorsqu’une entreprise produit un matériau défectueux, même si elle ne le réalise pas, elle subit une perte. Le matériau doit soit être refondu et refondu, soit être mis au rebut, avec un nouveau cycle de production. Par conséquent, les coûts d’énergie, de main-d’œuvre et d’exploitation ainsi que tous les frais généraux pour ce lot particulier, sont doublés. Cen’est pas une perte visible, mais tangible si l’on creusait vraiment dans la structure des coûts. Par conséquent, à mesure que les entreprises se développent, elles doivent commencer à se concentrer sur l’élimination ou du moins la réduction significative de la probabilité qu’une unité défectueuse soit produite. C’est vraiment un changement de paradigme dans l’approche.

Cela inclut bien sûr de meilleurs processus en cours d’instauration, mais accorde également une importance particulière aux tests en cours de processus. Si l’on détecte un défaut potentiel au moment de sa production, il pourrait être traité sur-le-champ, en s’assurant qu’il ne consomme pas plus de capital au fur et à mesure qu’il se poursuit dans le processus – et en veillant finalement à ce que le produit final soit toujours assez bon pour passer le contrôle qualité final (FQC).Cela garantit que le droit de première tentative (FTR) est élevé.

Maintenant, du point de vue de la qualité, les principaux problèmes qu’un producteur ou un fondeur de métaux doit résoudre sont :

- S’assurer que la composition du métal/alliage est conforme aux plages ciblées

- S’assurer qu’il n’y a pas de présence d’éléments (comme l’hydrogène) qui peuvent entraîner des problèmes de qualité inacceptables tels que la porosité dans le produit final

Non seulement ceux-ci doivent être testés, ils devraient l’être à différentes étapes pour s’assurer que toute erreur est détectée et corrigée le plus tôt possible. Les principaux points de test sont :

Au stade de la matière première

Cela implique de vérifier tous les matériaux qui sont pris dans la masse fondue ; cette vérification donne une idée précise des entrées, ce qui peut ensuite aider à calculer le mélange idéal pour atteindre la sortie souhaitée.

En cours de fabrication avant la coulée

Cela implique vérifier le métal/l’alliage pendant qu’il est encore sous forme fondue (avant la coulée) pour s’assurer que la fusion est conforme à la composition souhaitée. Cela garantit que le produit final n’est pas rejeté en raison de problèmes de composition.

Casting final

C’est le test du produit final, dont les résultats sont inclus dans le ‘test certificate’ (TC) que les clients évalueront. Si les deux premiers tests ont été bien effectués, celui-ci devrait devenir simplement une ‘validation’ plutôt que le point de test le plus critique ou unique.

Chacune de ces étapes a clairement besoin d’être testée – et avec leur vitesse rapide, leur haute précision et leur précision, ainsi que le temps, le coût et les frais de main-d’œuvre associés, les spectromètres à émission optique (OES) sont la solution omniprésente et la plus optimale.

Test avec spectromètres (OES) – La fonction principal

Un OES, en tant que fonction principale, mesure la composition élémentaire du matériau en pourcentages de poids. En 10 – 25 secondes (selon le modèle de OES et le métal testé), le OES fournit des résultats extrêmement précis, et très granulaires. Cela est inestimable car l’utilisateur peut maintenant évaluer son plan d’action futur. S’il achète une matière première, il peut fixer/évaluer le prix. Les mêmes résultats seraient ensuite utilisés dans le calcul des entrées de fusion, aussi. Lors des tests en cours de fabrication, ces résultats indiqueront à un fondeur si le bain peut être coulé ou si certaines modifications sont nécessaires pour sauvegarder le bain. Et bien sûr, il y a le QC final, pendant lequel ces résultats aident à faire que le TC prouve que le produit est ‘Approuvé QC’.

Spectromètres – Mesurer les éléments gazeux dans la masse fondue

Alors que les OES résolvent le grand nombre de problèmes rencontrés par les unités de coulée et les fonderies, une exigence clé typique des industries ferreuses et d’Aluminium est la mesure des éléments gazeux dans la fusion. L’azote (N) est généralement le premier élément gazeux qui vient à l’esprit des utilisateurs avec des applications ferreuses. Regardons plus loin, cependant, étant donné que les OES offrent désormais d’excellentes solutions pour la mesure de l’azote. En effet, Metal Power propose désormais la mesure de N sur chaque modèle OES isolé – y compris le débutant !

Qu’en est-il de l’oxygène? Pour l’acier et le cuivre, la présence d’oxygène (O) est quelque chose quia toujours été un domaine prioritaire. Alors que certaines qualités de Cuivre (en particulier le cuivre ETP) nécessitent l’ajout d’oxygène comme élément d’alliage, toutes les qualités de cuivre pur et, bien sûr, toutesles qualités d’Acier nécessitent que l’oxygène soit réduit au minimum. L’autre élément gazeux clé d’importance dans la production haut de gamme est l’hydrogène (H). Dans les aciers, la présence d’hydrogène entraîne une fragilisation de l’hydrogène et des rejets basés sur cela.Les deux peuvent être mesurés – et extrêmement bien, sur un OES.

Exemple: Mesurer l’oxygène dans les métaux ferreux

Dans les métaux ferreux, l’oxygène est généralement contenu à moins de 20 ppm (parties par million), c’est-à-dire 0.0020% (certaines applications peuvent nécessiter un contrôle aussi bas que 10 ppm). De même, dans le cuivre pur, la teneur en oxygène est maintenue à moins de 10 ppm (pour le cuivre OF) ou à moins de 5 ppm (pour le cuivre OFE). Ce niveau de mesure n’a jusqu’à présent pas été réalisable sur autre chose que les analyseurs de gaz (méthode de combustion). Bien que ces instruments offrent d’excellentes performances et résultats, ils ajoutent un coût substantiel, en particulier étant donné qu’ils ne mesurent que 2-3 éléments gazeux, ce qui rend leur utilisation supplémentaire par rapport à celle d’un OES, qui mesure toutes sortes d’éléments. Ce scénario a changé radicalement, cependant, au cours des 3 dernières années environ. Aujourd’hui, les OES comme Metavision-10008X offrent une analyse de l’oxygène jusqu’à 1 ppm (0,0001 %). Cela permet aux entreprises de simplifier leur infrastructure et de réduire le capital ainsi que les coûts d’exploitation – et bien sûr, le temps des tests – puisqu’un seul test leur donne toutes les informations nécessaires.

Autres avantages de l’OES

Comme mentionné précédemment, il y a aussi des avantages supplémentaires qu’un OES offre – ceux qui sont souvent oubliés Aujourd’hui, les OES sont devenus un must-have – et c’est parce qu’ils ont tellement progressé qu’ils offrent une multitude de capacités et de fonctionnalités qui font gagner du temps et améliorent la capacité d’une entreprise à augmenter ses bénéfices.

Économies sur les éléments d’alliage coûteux

Pour chaque alliage, les éléments clés ont une plage cible. La composition élémentaire doit être dans cette plage pour que le produit soit acceptable. L’entreprise, a donc, le choix de travailler à la marge absolue de ces limites ou de construire des tampons de sécurité. L’idée des tampons de sécurité est attrayante, mais cela a un coût! Rester au-dessus du niveau minimum ldes éléments d’alliage coûteux comme Ni (Nickel), Cu (Cuivre), Ti (Titane), etc., signifierait des coûts de matières premières nettement plus élevés! Aucun de ces coûts plus élevés, cependant, ne se traduira par une amélioration de la réalisation des revenus.

Par conséquent, la meilleure pratique pour l’optimisation du profit est d’être proche du niveau minimum spécifié – en assurant une marge de sécurité, mais aussi en minimisant autant que possible le coût matériel. Cela nécessite de connaître la concentration réelle de ces éléments dans le bain avant la coulée! C’est là qu’un spectromètre entre en jeu. Les contrôles de processus ne donnent pas un contrôle total, lce qui conduit les utilisateurs à garder une large marge d’ erreur. Un OES, cependant, résout ce problème. En utilisant des moules d’échantillonnage, un échantillon peut être prélevé dans la masse fondue et testé en quelques secondes, ce qui permet une analyse très précise pendant que le métal est encore dans la masse fondue.

Si les résultats de l’analyse montrent que la masse fondue est du bon mélange, alors elle peut être versée. Si ce n’est pas le cas, des ajustements peuvent être effectués rapidement et sans passer par un processus de rejet/refusion. Cette capacité à faire des changements proactifs n’est possible que si vous avez un spectromètre de la qualité requise qui fonctionne dans le laboratoire. Plus la résolution du spectromètre du Laboratoire, est élevée, meilleure est la capacité de l’instrument à soutenir le travail plus près des marges, quelles que soient les limites et les plages concernées.

Dans nos interactions avec les clients, les grandes aciéries économisent environ 60-100 milliards INR (8-13 millions d’USD) par an en utilisant un spectromètre. Mais les limites ne leur sont pas restreintes! Même les petites fonderies en fonte économisent 50-200 millions par an (USD 65K-200K) simplement en optimisant les niveaux de nickel et de cuivre! Voilà à quel point un spectromètre est précieux !

Avantage de tarification

Bien sûr, il y a des avantages supplémentaires dans la tarification ! Un acheteur pourrait fixer les prix de la ferraille en fonction de la composition de la ferraille entrante. Les débris d’acier inoxydable, par exemple, peuvent varier considérablement en valeur en fonction de la teneur en nickel évaluée. Des tests précis pourraient faire économiser / gagner beaucoup d’argent à un acheteur, en plus de simplement l’aider à calculer le mélange d’entrées pour atteindre les sorties ciblées. Il y a un impact similaire sur le prix de vente des alliages comme le laiton. En bref, un OES peut aider à débloquer les avantages de prix dans les achats et les ventes.

Capacité à obtenir plus de commandes et de clients

Aujourd’hui, la plupart des acheteurs astucieux définissent d’abord les critères de qualité qu’ils recherchent et ce n’est qu’ensuite qu’ils évaluent les aspects commerciaux, qui ne sont évalués que pour les fournisseurs qui répondent aux exigences de qualité! Ces exigences, sont aussi, devenues de plus en plus strictes. Ils couvrent non seulement les caractéristiques et la composition des matériaux, mais aussi les processus des fournisseurs et leurs systèmes de qualité internes, y compris l’infrastructure de soutien. L’une des demandes de plus en plus courantes auxquelles nous avons vu nos clients faire face, est celle d’avoir un OES interne. Certains exemples courants d’exigences OES incluent ceux des majors automobiles et des acheteurs dans les secteurs de l’aérospatiale, l’aviation, les chemins de fer et la défense.

Dans ce scénario, un spectromètre n’est plus seulement un outil de gestion de la qualité, mais est devenu une exigence pour les entreprises qui souhaitent faire des affaires avec des acheteurs de meilleure qualité et plus astucieux.

Amélioration de la productivité du système

La productivité est généralement définie comme une sortie utilisable ou vendable par unité d’entrée – main-d’œuvre, équipement u capital. Dans l’industrie métallurgique, la marge brute par unité est faible. Cela signifie que ceux qui visent à augmenter les profits doivent se concentrer sur l’amélioration de la productivité – afin de pouvoir produire une production plus vendable à partir des ressources existantes, sans avoir à investir davantage de capital. La façon la plus simple d’améliorer considérablement la productivité est de réduire les reprises internes / par étape ainsi que les niveaux de rejet et de retour.

Cela libère de l’équipement et une capacité de main-d’œuvre pour les nouveaux lots, garantissant ainsi une production plus élevée,sans qu’aucun coût supplémentaire ne soit encouru, à l’exception des coûts liés aux matières premières. Lorsqu’on prend en compte le coût d’un lot supplémentaire qui est produit simplement en éliminant une refusion, le coût supplémentaire n’est que celui des matières premières Un autre exemple de retravail/duplication du travail pourrait bien être le besoin de plusieurs instruments pour analyser le même échantillon! Par exemple, certaines entreprises sont contraintes d’utiliser un instrument différent pour évaluer la concentration des éléments gazeux et encore une autre pour l’analyse des inclusions (analyse soluble-insoluble) et peut-être un quatrième aussi si elles souhaitent analyser des fils ultra fins ou des films très minces. Aujourd’hui, les OES les plus avancés, comme le Metavision-10008X, offrent la possibilité d’analyser tous ces échantillons sur le même instrument! Non seulement cela permet d’économiser une somme énorme en termes de dépenses d’investissement, mais cela permet également une amélioration significative de la productivité car toutes les analyses sont effectuées sur le même instrument sans aucun mouvement ni duplication des efforts oudu travail.

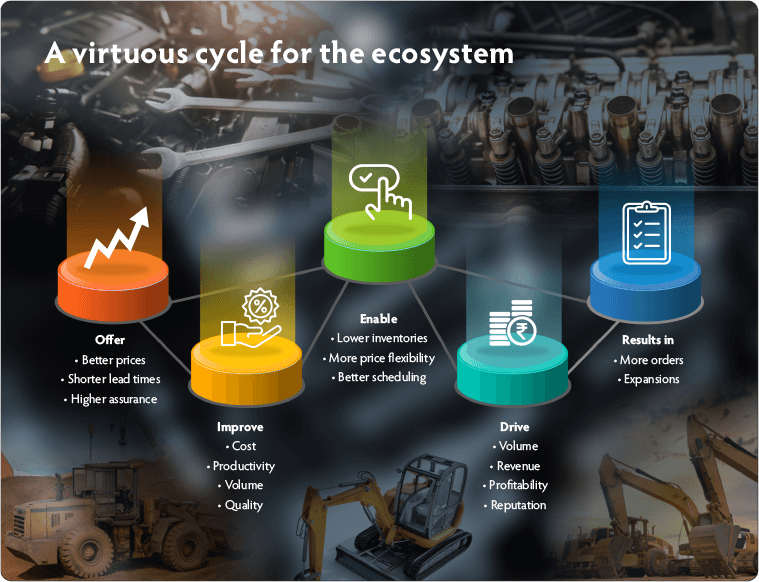

Bien sûr, un autre avantage d’une telle élimination des retouches et des rejets est la réputation du marché de l’entreprise – qui souffrirait de chaque rejet mais deviendrait stellaire s’il était connu que chaque lot était absolument assuré d’être exactement ce qui a été commandé par l’acheteur et revendiqué par le fournisseur. Ces réputations elles-mêmes contribuent encore plus aux augmentations de profit et de chiffre d’affaires, devenant un cercle vertueux.

Impact du spectromètre sur la R&D

Les spectromètres sont également un outil essentiel pour les équipes R&D des entreprises de la métallurgie. Les entreprises de R&D se concentrent généralement sur des types d’alliages plus récents qui améliorent la qualité du métal ou réduisent le coût tout en conservant la même qualité, ou, bien sûr, sur l’analyse des défaillances des pièces qui ne fonctionnent pas alors qu’elles n’auraient pas dû le faire. En outre, les équipes de R&D – lorsqu’elles sont équipées de la capacité de surveiller un large éventail d’éléments même à des niveaux ultra-faibles sont capables de rechercher aet de développer les meilleures façons d’optimiser les facteurs de récupération pour toutes sortes de qualitésc. Cela devient de plus en plus important à mesure que les niveaux de production augmentent.

Cela joue également un rôle crucial dans dans l’optimisation du coût des matières premières. Tout cela nécessite l’utilisation d’un OES, qui peut – presque littéralement – mesurer n’importe quel élément et le mesurer à n’importe quel niveau de concentration. Aujourd’hui, les spectromètres leaders comme le Metavision-10008X offrent des limites de détection ultra-basses, même dans la plage sub-ppm (de l’ordre de 0,00001%) pour plusieurs éléments, tout en offrant les plus hauts niveaux de précision et de stabilité. Qu’il s’agisse d’étudier l’impact de petits changements dans la concentration élémentaire, de travailler sur des micro-alliages, de développer de nouveaux alliages et techniques pour répondre aux besoins des applications ou de réaliser des analyses de défaillance, ces OES sont des outils essentiels pour le personnel de R&D.

Avantages pour les OEMs et leurs fournisseurs

Il y a une forte dépendance aux fournisseurs dans plusieurs industries – du sourcing de matières premières à l’approvisionnement en pièces, composants et divers moulages, assemblages et sous-assemblages. Les OEMs et leurs fournisseurs bénéficient lorsque la base de fournisseurs investit dans les bons spectromètres. Ces avantages incluent :

- Meilleure assurance de la qualité des pièces pour les équipementiers et assurance de faibles rejets pour les fournisseurs

- Réduction des délais/stock tampon pour les OEMs et les temps de rétention pour les fournisseurs

- Avantages de coût pour toutes les parties car les coûts globaux sont moins

Malgré cela, à l’exception des fournisseurs de pièces/matériaux critiques/d’importance élevée, la plupart des fournisseurs semblent s’abstenir d’avoir des spectromètres internes, et les acheteurs, eux aussi, n’ont pas rendu ces derniers obligatoires, supposer que le coût d’un instrument de qualité acceptable serait trop élevé pour leurs petits fournisseurs. Cela, cependant, n’est plus vrai.

Aujourd’hui, des OES de haute qualité sont disponibles à des prix extrêmement bas (bien en dessous de 15000 USD) qui répondraient aux besoins de qualité de la grande majorité des fournisseurs. Avec l’analyse de tous les éléments clés, y compris Pb, Zn, Ce, As, Cd et des niveaux faibles de C, S, P, B et même N, le marché, dirigé par Metal Power, offre des solutions de haute qualité et très économiques pour les besoins des fournisseurs.

Résumé

Pour résumer, il y a donc beaucoup plus que de simples tests de matériaux qu’un OES peut contribuer à une organisation. Les avantages des essais métalliques – lorsqu’ils sont bien effectués – peuvent avoir un impact positif sur chaque moteur de profit opérationnel d’une entreprise. La clé pour débloquer ces avantages réside dans la compréhension de ce qui est possible – puis en investissant dans la solution optimale.